Ăn ngủ với rác, kỹ sư Việt tạo hệ thống xử lý rác không phát thải đầu tiên

(Dân trí) - Công nghệ xử lý rác “3 không”: không đốt, không chôn, không phát thải do người Việt phát triển có thể biến rác thành… vàng đen.

Hệ thống xử lý rác không phát thải đầu tiên của Việt Nam

Ăn ngủ với rác, kỹ sư Việt tạo hệ thống xử lý rác không phát thải đầu tiên (Video: Đoàn Thủy - Bảo Ngọc).

Khu vực tập kết rác của huyện Yên Dũng, Bắc Giang (cũ) từng ô nhiễm nặng vì ngập trong hàng chục nghìn tấn rác tồn lưu, mùi hôi thối nồng nặc, ruồi bu kín như ong vỡ tổ.

Giờ đây cảnh đó không còn.

Thay vào đó là một nhà máy không khói, không tiếng ồn và cũng ít ai nghĩ rằng bên trong nó đang diễn ra một chu trình biến rác thành “vàng đen”.

Rác được đưa lên băng tải để đến vị trí cao nhất của tháp nhiệt hóa.

Sự lột xác này diễn ra sau hơn 6 tháng vận hành hệ thống xử lý rác “3 không”: không đốt, không chôn, không phát thải, do một nhóm kỹ sư người Việt tự nghiên cứu, tự thiết kế và tự triển khai. Đây cũng là hệ thống xử lý rác không phát thải đầu tiên tại Việt Nam.

Cốt lõi của hệ thống là công nghệ phân hủy nhiệt xúc tác áp suất tùy biến. Thay vì đốt rác ở nhiệt độ cao trên 950oC như các lò đốt truyền thống (vốn thải ra nhiều khí độc như dioxin, furan), công nghệ này dùng nhiệt độ thấp hơn nhiều (280–320°C) trong môi trường yếm khí (không có oxy) để “bẻ gãy” các liên kết trong rác, giúp rác phân hủy từ từ mà không xảy ra cháy.

Cốt lõi của hệ thống là công nghệ phân hủy nhiệt xúc tác áp suất tùy biến.

Vì không cháy, nên không sinh khói, không phát sinh bụi mịn hay khí độc. Đây cũng là công nghệ xử lý không cần phải phân loại rác từ đầu nguồn, một điểm đột phá quan trọng trong bối cảnh hơn 90% rác thải sinh hoạt ở Việt Nam vẫn là rác hỗn hợp.

Mỗi ngày, một hệ thống có thể xử lý 60–160 tấn rác, đủ để phục vụ quy mô cụm xã hoặc một đô thị nhỏ mà không cần xây dựng khu bãi chôn lấp.

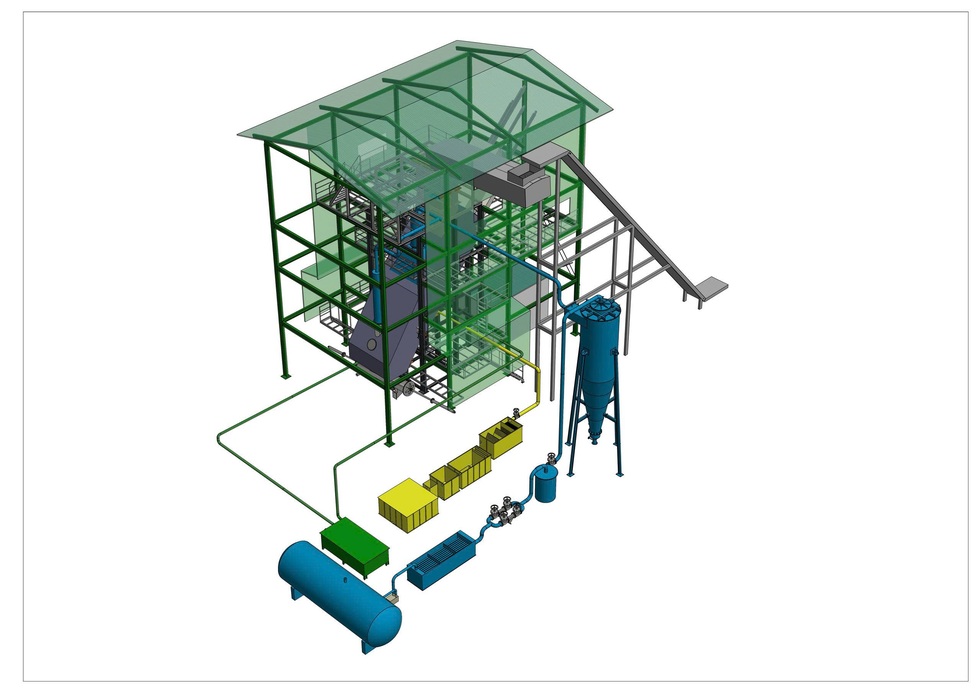

Chu trình xử lý rác được chia thành 6 phân khu vận hành khép kín:

1. Tiếp nhận và tiền xử lý: Rác đầu vào được bóc tách vật liệu trơ và cân bằng độ ẩm.

2. Lò phân hủy nhiệt xúc tác áp suất tùy biến: Tại đây, rác được đưa vào phản ứng nhiệt yếm khí kết hợp xúc tác.

3. Thu hồi và xử lý khí, dầu sinh học: Khí syngas và dầu tái sinh được lọc, tách và làm sạch. Khí đốt và dầu được tái cấp nhiệt cho lò phản ứng không sử dụng nhiên liệu hóa thạch.

4. Thu hồi và làm mát than sinh học: Phần rác sau phản ứng tạo thành than sinh học, được làm nguội kín để đảm bảo an toàn và chất lượng.

5. Xử lý nước ngưng tuần hoàn: Tách nước sạch từ quá trình phản ứng và tái sử dụng.

6. Cụm điều khiển giám sát: Tự động hóa toàn bộ hệ thống, kiểm soát thời gian thực.

Điểm đặc biệt là năng lượng sinh ra từ chính rác sẽ quay lại để tái cấp duy trì nhiệt cho lò phản ứng và có thể bán cho các lĩnh vực khác khi dư thừa.

Nhà vận hành hệ thống xử lý rác.

Khí đốt sạch (syngas) dùng để duy trì nhiệt cho chính lò xử lý. Dầu sinh học có thể cung cấp cho đốt lò hơi hoặc dùng trong công nghiệp. Than sinh học làm nguyên liệu đốt, cải tạo đất. Nước sạch thu hồi đạt chuẩn để phục vụ hoạt động cho hệ thống.

Tất cả sản phẩm đầu ra đều được kiểm định độc lập tại Viện Khoa học Công nghệ Năng lượng và Môi trường - Viện Hàn lâm KH&CN Việt Nam, kết quả cho thấy đạt tiêu chuẩn sử dụng trong công nghiệp, không gây độc hại cho môi trường hoặc con người.

Với cấu trúc module linh hoạt, công nghệ này có thể nhân rộng ở bất kỳ tỉnh thành nào, từ vùng núi đến đô thị, mà không cần hệ thống phân loại rác đầu nguồn. Mỗi module có thể vận hành độc lập, dễ bảo trì, tiết kiệm diện tích và tiết kiệm chi phí xử lý.

Trăn trở từ những bãi rác chất như núi, ô nhiễm cả vùng

Để có được hệ thống xử lý rác tiên tiến này là một thời gian dài “ăn ngủ” cùng rác của nhóm các kỹ sư Việt với đủ các chuyên ngành, nhưng cùng chung một trăn trở với vấn đề môi trường của đất nước.

Xử lý rác là một vấn đề đặt ra nhiều thách thức.

Kỹ sư Phạm Quốc Hùng – thành viên nhóm nghiên cứu hệ thống xử lý rác không phát thải nhớ lại những chuyến công tác từ bắc chí nam từ 10 năm trước, dẫn đến quyết định đi sâu vào nghiên cứu xử lý rác của cả nhóm.

“Bãi rác ở nơi đâu chúng tôi đến cũng chất như núi, ô nhiễm. Tôi đến Nam Sơn (Hà Nội), rồi Đình Vũ (Hải Phòng), chỗ nào cũng quá tải. Trên báo đài khi đó không khó để bắt gặp thông tin người dân thì dựng lán chặn xe vì không chịu nổi mùi hôi”, kỹ sư Hùng nhớ lại.

Nhóm bắt đầu tiếp cận lĩnh vực xử lý chất thải với mục tiêu rõ ràng: phải có một giải pháp căn cơ.

Trong quá trình nghiên cứu, họ nhận ra rằng rác không chỉ là thứ bỏ đi, mà còn là một dạng nhiên liệu. Một số loại rác thải sinh hoạt có năng lượng tương đương than cám 6 của Quảng Ninh, đạt 3.800–4.200 kcal/kg.

“Chúng tôi nhận ra rằng, rác không chỉ là vấn đề môi trường. Rác là năng lượng. Rác là cơ hội. Nếu xử lý rác triệt để, Việt Nam không chỉ giải quyết ô nhiễm, mà còn chạm tay vào bài toán năng lượng”, kỹ sư Hùng phân tích.

Hệ thống nhập khẩu tiền tỷ “bó tay” với rác Việt Nam

Một "hội đồng khoa học" gồm bốn thành viên được thành lập, mỗi người một chuyên môn: thiết kế - tự động hóa, thiết bị, công nghệ, hóa dầu – năng lượng để đi tìm lời giải.

Theo kỹ sư Hùng, khó khăn lớn nhất đối với rác Việt Nam không chỉ nằm ở công nghệ, mà công nghệ phải phù hợp với điều kiện thực tế của rác tại Việt Nam. Các nước phát triển có hệ thống phân loại rác từ đầu nguồn, giúp rác sạch, đồng đều, dễ xử lý.

Ở Việt Nam, rác sinh hoạt là hỗn hợp tất cả mọi thứ, từ thức ăn, túi nylon đến gạch đá, rác xây dựng, thậm chí cả chất thải nguy hại. Nhiệt trị thấp, độ ẩm cao, nhiều tạp chất, dễ gây tắc và phản ứng cực đoan trong lò. Công nghệ nước ngoài nếu áp dụng thẳng vào sẽ khó vận hành hiệu quả, thường xuyên gây tắc lò.

Câu hỏi tiếp theo: Phải xử lý rác bằng cách nào?

Tham khảo hàng loạt mô hình trên thế giới như: plasma của Mỹ, đốt tầng sôi của Đức, xử lý nhiệt cao của Nhật, nhóm kỹ sư choáng ngợp trước công nghệ hiện đại. Nhưng họ cũng nhanh chóng nhận ra một sự thật là đầu tư chúng quá đắt, chi phí xử lý lại càng tốn kém.

Module của Mỹ được nhóm đưa vào thử nghiệm.

“Phí xử lý rác tại Mỹ có thể tiêu tốn tới 100 USD/tấn. Trong khi ở Việt Nam, mức trung bình cho xử lý rác thường chỉ dừng lại ở 15–20 USD/tấn. Nếu áp dụng máy móc từ nước ngoài, chỉ riêng chi phí vận hành đã khiến doanh nghiệp chết ngay từ vạch xuất phát.

“Nếu không giải được bài toán rác chưa phân loại và chi phí phù hợp với khả năng chi trả trong nước, thì mọi giải pháp chỉ nằm trên giấy”, kỹ sư Hùng phân tích.

Qua quá trình nghiên cứu, nhóm tự chế tạo một module xử lý rác mẫu của riêng mình. Tuy nhiên, vì chưa thực sự tin tưởng vào khả năng “tự sáng tạo”, nhóm đã đầu tư nhiều tỷ đồng cho một module theo công nghệ Mỹ để thử nghiệm song song. Trên thực tế, ban đầu phần lớn nguồn lực và kỳ vọng đều dành cho công nghệ hướng ngoại này.

“Chúng tôi nghĩ rằng nước ngoài phát triển hơn, chắc chắn tốt hơn, nên ưu tiên công nghệ Mỹ. Lúc đó chúng tôi chưa thực sự tin vào mình, chưa thực sự tin vào trí tuệ người Việt. Thế nhưng khi đi vào thực tế chúng tôi nhận ra công nghệ Mỹ hiện đại có, tốt có nhưng lại không phù hợp với rác Việt Nam”, kỹ sư Hùng chia sẻ.

Hệ thống được vận hành để thử nghiệm xử lý rác tại Yên Dũng (cũ) từ cuối năm 2024 nhưng chỉ sau vài tháng, rác của địa phương nhanh chóng cho thấy sự phức tạp và “khó nhằn” của nó.

Không phân loại, độ ẩm cao, tạp chất nhiều, nhiệt trị thấp. Máy móc liên tục tắc nghẽn, phản ứng trong lò không ổn định.

“Chúng tôi nhận ra có những vấn đề của người Việt nên để người Việt xử lý. Để người Việt nghiên cứu phương án cho chính người Việt”, kỹ sư Hùng nêu quan điểm.

Ăn ngủ cùng rác để nghiên cứu, họp bàn từng cái bu lông

Thất bại với kế hoạch A vốn đã dồn gần như mọi nguồn lực, nhóm nghiên cứu quyết “làm lại từ đầu” với đứa con tinh thần của mình.

Mô hình 3D của hệ thống xử lý rác không phát thải.

Kỹ sư Bùi Quốc Dung – Trưởng nhóm nghiên cứu công nghệ nhớ như in giai đoạn nhiều tháng trời các thành viên ăn ngủ tại khu nhà tạm ở bãi rác, để vừa nghiên cứu, vừa bàn bạc, vừa thực nghiệm.

“Thời điểm chúng tôi vừa đến đây, rác chất cao hơn 7-8m, nước rỉ rác đen ngòm, ruồi như đàn ong bâu kín cả khu vực. Nói chung là rất khủng khiếp. Giai đoạn đó, tôi nhớ có nắm xôi ăn sáng mà không được ngồi ăn, phải vừa đi vừa ăn để ruồi không bâu vào.

Kỹ sư Bùi Quốc Dung – Trưởng nhóm nghiên cứu công nghệ.

Nhưng cả nhóm quyết tâm dốc sức vào cải tạo dần, cùng ăn cùng ở với anh em công nhân”, kỹ sư Dung chia sẻ.

Để cải tiến và hoàn thiện hệ thống xử lý rác của mình, trước mắt nhóm nghiên cứu là nhiều bài toán lớn cần giải.

Bài toán khó nhất chính là làm thế nào để xử lý được rác hỗn hợp. Đây là câu hỏi lớn khiến nhiều công nghệ xử lý rác không đốt từng thất bại khi đưa vào áp dụng tại Việt Nam.

Hệ thống của nhóm phát triển là công nghệ chuyển hóa rác bằng môi trường nhiệt – gọi tắt là nhiệt hóa. Cốt lõi là sử dụng phản ứng hóa học trong môi trường nhiệt để bẻ gãy các liên kết hữu cơ có trong rác. Trong một khối rác có rất nhiều cấu tử phức tạp, có những loại rất khó tách, nên phải tạo ra điều kiện phản ứng sao cho có thể phân rã được tối đa.

Mục tiêu là tạo ra ba pha tách biệt: rắn – lỏng – khí. Rắn là than, lỏng là dầu, khí là gas. Để làm được điều đó, hệ thống bắt buộc phải vận hành theo một chu trình nghiêm ngặt, qua nhiều bước xử lý liên hoàn.

Đầu tiên làm sao đưa rác vào buồng phản ứng. Khi rác vào buồng phản ứng sẽ tạo ra nhiều sản phẩm: khí đốt, hơi nước, dầu, than. Bắt buộc nhóm phải tìm cách xử lý cả 4 chất này để tạo ra sản phẩm dùng được, phục vụ tốt cho đời sống con người.

Quá trình nghiên cứu bắt đầu bằng việc “xé nhỏ” từng bài toán lớn.

Họ chia ra các vấn đề cụ thể: Rác đầu vào cần sơ tuyển thế nào, kiểm soát độ ẩm ra sao, vật liệu gì chịu được nhiệt và chống ăn mòn, luồng khí và dầu trong lò vận hành theo nguyên lý nào, chất rắn đi qua đâu, chất lỏng và khí thoát ở đâu, làm sao để vừa kín khí, vừa dễ bảo trì...

Mỗi câu hỏi đó lại tách thành nhiều phần nhỏ, liên quan đến cả hóa học, cơ khí, thủy lực, vật liệu, năng lượng, nhiệt động học, tự động hóa...

Các sản phẩm sinh ra được tái cấp làm nhiên liệu cho hệ thống xử lý.

Nhóm bắt đầu lại như những sinh viên, lục tìm tài liệu, vẽ lại từ bản phác tay đầu tiên, mô phỏng từng chi tiết buồng phản ứng, thiết kế lại đường đi của khí, than, nước, dầu.

Mỗi vấn đề được đưa ra đều được phản biện kỹ lưỡng. Ai có ý tưởng mới phải bảo vệ quan điểm, người khác có quyền chất vấn đến cùng. Có những sáng kiến được thảo luận hàng tuần nhưng cuối cùng vẫn bị loại bỏ vì không đủ tính khả thi.

“Có giai đoạn cứ mở mắt ra là họp. Chúng tôi liên tục phản biện nhau để chốt phương án tối ưu cho từng chi tiết nhỏ như: bu lông, gioăng, phớt, độ trơn, độ dốc của lò…”, kỹ sư Dung nói.

Chuyên gia này gọi đây là “cỗ máy tổ hợp của hàng trăm sáng kiến”, thành hình từ rất nhiều bài toán kỹ thuật và kinh nghiệm đời sống.

Điển hình như bài toán xử lý syngas. Loại khí sinh ra từ rác có tính chất không giống gas thương mại. Trên thị trường không có bếp nào đốt được loại khí này, nên họ buộc phải thử hàng trăm loại péc phun để tìm ra công thức phù hợp phối khí. Tương tự với dầu sinh học, nhóm phải tự thiết kế lò đốt để không sinh khói, tận dụng tối đa năng lượng.

Rác sinh hoạt điển hình của người Việt cũng ăn mòn thiết bị nhanh hơn bình thường vì chứa axit, mắm muối, nước thải sinh hoạt. Nhóm nghiên cứu lớp sơn chịu nhiệt chống ăn mòn, phối nhiều lớp vật liệu để kéo dài tuổi thọ.

Có những vấn đề tưởng chừng đơn giản, như lấy than ra khỏi lò kín, lại trở thành bài toán hóc búa và được giải quyết gần như cuối cùng. Bởi trong môi trường nhiệt xấp xỉ 300 độ C, không có loại gioăng nào phù hợp để sử dụng lâu dài.

“Về nguyên tắc lò phải kín. Lấy nguyên liệu lỏng và khí thì dễ nhưng nguyên liệu rắn muốn lấy ra từ lò kín thì không dễ. Hệ thống vừa phải có lực đẩy, vừa chống tắc, vừa trơn và cuối cùng khi nào đóng mở cũng phải kín. Đó là vùng nhiệt nên không có gioăng, phớt nào chịu nhiệt cao thế mà bền”, kỹ sư Dung phân tích.

Kết cấu lấy ý tưởng từ súng bắn quả đay để đưa than ra ngoài.

Sau một tuần suy nghĩ, vị kỹ sư này tìm lời giải từ chính súng bắn quả đay thời nhỏ. Đây là loại súng phải thật kín thì mới bắn được. Ông gọi đó là “sáng kiến súng than” với hệ thống piston thủy lực thay cho que tre trong món đồ chơi thuở nhỏ.

Trong quá trình chạy thử, nhóm phải liên tục đưa các mẫu sản phẩm đầu ra, từ khí, than, nước đến dầu, đi kiểm nghiệm tại Viện Hóa học và Viện Môi trường – Năng lượng.

Riêng than kiểm định hơn chục lần, gas vài chục lần, nước thải có hàng trăm chỉ tiêu. Mỗi lần kiểm định không đạt, cả nhóm lại quay về điều chỉnh.

“Chúng tôi có cả một chồng hồ sơ kiểm định dày cộp. Lúc chỉ tiêu này đạt thì chỉ tiêu kia lại không đạt. Chúng tôi lại về họp bàn, điều chỉnh trên lý thuyết, sau đó ra thực nghiệm, rồi lại đi kiểm nghiệm”, kỹ sư Dung kể, “Không thể đếm được bao nhiêu vòng lặp như thế”.

Đến khi cả bốn sản phẩm đầu ra đạt tiêu chuẩn nhóm mới dừng thử nghiệm.

Khi rác chính là tài nguyên

Đến nay, nhóm hoàn thiện ba module công suất khác nhau: 40–60 tấn, 60–80 tấn và 100–120 tấn/ngày. Riêng module lớn nhất có thể ghép nối thành hệ thống xử lý quy mô 1.000 tấn.

Sau một thời gian hoạt động, nhà máy chuyển hóa rác thải rắn sinh hoạt và công nghiệp thành năng lượng vận hành ổn định với công suất 120-150 tấn/ngày.

Một nhà máy rác không khói, không nước thải, không mùi hôi, không tro xỉ thải điều từng được xem là không tưởng giờ là hiện thực.

“Chúng tôi hướng đến mô hình xử lý rác tại nguồn ở từng xã hoặc cụm xã để không phải vận chuyển đi xa, vừa tiết kiệm chi phí, vừa bảo vệ môi trường.

Nếu cứ dồn về một nhà máy lớn 500–600 tấn/ngày, thì có những địa phương phải vận chuyển rác đi gần 100km, với vùng cao thì còn gian nan hơn, có khi tiền vận chuyển còn cao hơn tiền xử lý rác cho nhà máy”, kỹ sư Hùng phân tích.

Không dừng lại ở rác thải sinh hoạt và công nghiệp, nhóm nghiên cứu cho biết công nghệ này có thể được hiệu chỉnh một số bộ phận trong hệ thống để xử lý xác động vật chết do dịch bệnh như dịch tả lợn châu Phi, cúm gia cầm...

Các đợt dịch lớn có thể khiến mỗi địa phương phải tiêu hủy hàng trăm tấn gia súc, gia cầm bằng phương pháp chôn lấp truyền thống. Điều này vừa gây lãng phí tài nguyên sinh học, vừa tiềm ẩn nguy cơ ô nhiễm đất, nước ngầm, và không loại trừ tình trạng vứt xác trộm gây mất an toàn sinh học.

“Trước đây khi nói đến xử lý rác, mọi người chỉ nghĩ đến đốt hoặc chôn lấp. Nhưng giờ thì rác không còn là thứ phải vứt đi nữa, mà là tài nguyên tạo ra giá trị kinh tế”, kỹ sư Phạm Quốc Hùng nhìn về phía dây chuyền vận hành tự hào chia sẻ.