Sự thật về việc Bkav chế tạo nhà thông minh SmartHome

Khi Bkav công bố sản phẩm nhà thông minh SmartHome - một mặt trận mới của các đại gia công nghệ trên thế giới - đã có nhiều nghi ngờ có thật đây là sản phẩm Bkav chế tạo hay chỉ là hàng Trung Quốc mang về dán nhãn?

Nghi ngờ này là điều dễ hiểu bởi người tiêu dùng Việt đã quá quen với các sản phẩm "thương hiệu Việt" nhưng thực chất là nhập hàng Trung Quốc rồi đặt tên, dán nhãn mác của mình. "Không sản xuất nổi cái ốc vít" trở thành câu trích dẫn phổ biến trên báo chí và câu nói cửa miệng khi người ta nói đến ngành công nghiệp chế tạo trong nước.

Với nỗi ám ảnh "không sản xuất nổi ốc vít" ấy, tôi rất muốn tìm hiểu quá trình chế tạo nhà thông minh SmartHome để trả lời câu hỏi "Bkav đã sản xuất được gì?". Do đó, tôi khá bất ngờ với câu trả lời: hầu hết linh kiện là nhập khẩu. Ngay cả ốc vít, ông Vũ Thanh Thắng, Phó Chủ tịch Bkav phụ trách mảng phần cứng và SmartHome cho biết cũng là hàng nhập khẩu.

Vậy Bkav sản xuất gì ở SmartHome?

"SmartHome được sản xuất theo mô hình OEM (nhà sản xuất thiết bị gốc) như các hãng công nghệ Apple, Microsoft, Google, Sony… Bạn cứ tìm hiểu kỹ mô hình sản xuất này thì sẽ hiểu. Sau đó chúng tôi sẵn sàng mời bạn tới tham quan nhà máy SmartHome", ông Vũ Thanh Thắng trao đổi vắn tắt khi tôi gọi điện hẹn phỏng vấn.

Gợi ý này làm tôi nhớ đến các bài mổ xẻ smartphone. Khi mổ bung máy, bên trong từ chi tiết đắt nhất như màn hình, chip, cảm biến ảnh... cho đến lắp ráp, hoàn thiện sản phẩm đều đến từ rất nhiều nhà cung cấp, gia công. Rõ ràng, các hãng như Apple không sản xuất một chi tiết nào, thậm chí không có cả nhà máy nhưng có ai nghi ngờ đó không phải là sản phẩm của Apple không? Chắc chắn là không? Câu hỏi tại sao Apple không sản xuất linh kiện cũng dễ dàng trả lời: Trước Apple từng tự sản xuất phần cứng như bo mạch điện tử, sau đến những năm 2000, Apple dẫn đầu làn sóng gia công, chuyển toàn bộ việc sản xuất cho các hãng gia công ở châu Á - hình thức sản xuất thiết bị gốc (OEM) để "trốn" khoản chi phí gia công đắt đỏ tại Mỹ, trong khi giá trị linh kiện chiếm phần nhỏ trong giá thành sản phẩm.

Các tài liệu phân tích thị trường khẳng định lợi nhuận từ các linh kiện, bộ linh kiện như ốc vít, bu-lông là cực kỳ thấp. Một con ốc vít loại tốt nhất - như ốc vít sử dụng cho iPhone - không dễ sản xuất nhưng giá chỉ tầm 3.500 đồng. Các bộ linh kiện đặc biệt khác, như màn hình, cụm máy ảnh, bộ xử lý, bộ nhớ, chip điều khiển... tuy giá trị lớn hơn nhưng cũng đã có các hãng phụ trợ chuyên làm việc này.

Điều đáng nói là mặc dù linh kiện khó sản xuất, đắt có, rẻ có, nhưng tổng giá trị hàng trăm linh kiện trong một sản phẩm chỉ chưa đến 30% giá bán. Như chiếc iPhone 6, giá thành linh kiện được tính toán tầm 199 USD (hơn 4 triệu đồng), trong khi ở Việt Nam vào thời điểm những ngày đầu bán ra thị trường đến gần 30 triệu đồng, còn bình thường tầm khoảng 17 triệu đồng. Rõ ràng, phần lớn giá trị gia tăng còn lại thuộc về Apple - hãng đã đầu tư chất xám thiết kế tạo ra sản phẩm, tiến hành các hoạt động marketing, dịch vụ khách hàng.

Cho nên, đến đây thì tôi hiểu rằng câu hỏi Bkav sản xuất linh kiện gì trong SmartHome là không cần thiết. Thay vào đó là Bkav có thực sự thiết kế và chế tạo ra SmartHome? Và nếu Bkav đúng là công ty OEM trong lĩnh vực nhà thông minh thì tôi có thể khẳng định đây là một trong số không nhiều OEM tại Việt Nam - vốn đang còn loay hoay với các bài toán phát triển ngành công nghiệp phụ trợ, gia công.

Trung tâm thiết kế - "Đầu não" SmartHome

Tôi đã đến thăm trung tâm thiết kế SmartHome đặt tại trụ sở Bkav, với gần 100 kỹ sư thiết kế mạch điện tử, thiết kế cơ khí, kiểu dáng và thiết kế đồ họa. Hầu hết là nam giới và còn trẻ, nhưng có người đã tham gia thiết kế SmartHome được gần chục năm.

Ông Vũ Thanh Thắng cho biết, Bkav đã nghiên cứu phát triển sản phẩm nhà thông minh từ cách đây khoảng 10 năm, "Khi đó còn chưa có iPad, mới chỉ có cái máy tính bảng to tướng chạy Windows".

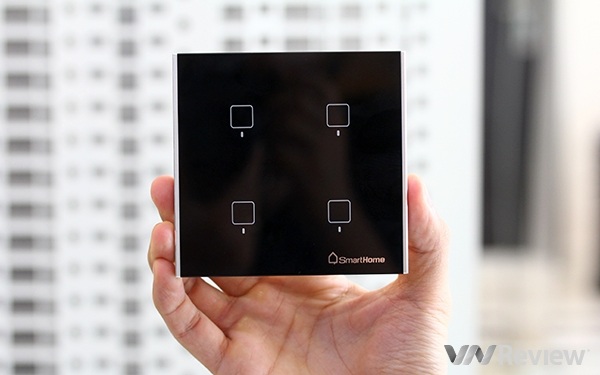

Trong thiết kế sản phẩm, linh hồn là thiết kế tạo dáng công nghiệp. Ở giai đoạn này, các kỹ sư thiết kế chuyên nghiệp tạo ra và phát triển các hình mẫu khái niệm (concept). Đây là sự kết hợp giữa mỹ thuật ứng dụng và khoa học ứng dụng nhằm tối ưu tính năng, giá trị và hình thức của sản phẩm.

Từ ý tưởng ban đầu, nhóm thiết kế phác thảo bằng tay, tiếp đến đưa lên đồ họa 3D trên máy tính để chọn phương án tốt nhất. Ông Thắng cho biết, thời kỳ đầu của Bkav SmartHome cách đây 10 năm, phương án này sẽ được chuyển hóa thành mô hình đất sét, rồi qua nhiều lần chỉnh sửa thủ công trước khi được phê duyệt đưa vào sản xuất. Hiện tại, mẫu thiết kế 3D được đưa thẳng vào CNC phay mô hình mẫu để duyệt kiểu dáng, sau đó chỉnh sửa đến khi được chấp nhận.

Pha tiếp theo là thiết kế cơ khí. Thiết kế cơ khí chịu trách nhiệm lên kết cấu, giải pháp cơ khí bền vững, có thể sản xuất được, lắp đặt, bảo hành thuận tiện. Kỹ sư thiết kế cơ khí cũng tham gia vào quá trình thiết kế tạo dáng để đảm bảo thiết kế từ ý tưởng trừu tượng thành sản phẩm cụ thể, rõ ràng, chính xác về hình dáng, kích thước, thuộc tính… và có thể gia công đạt được độ tinh xảo theo yêu cầu.

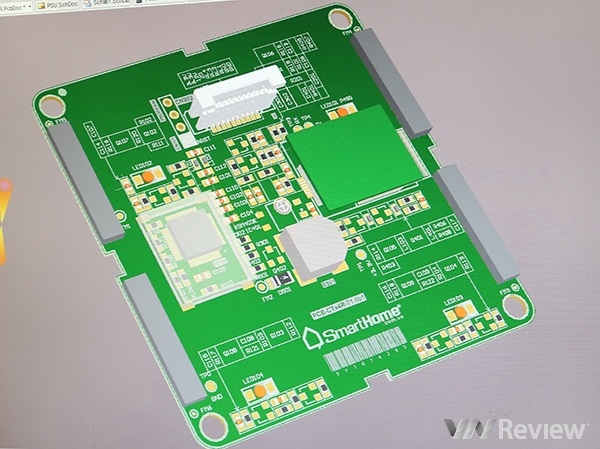

Một mảng quan trọng khác trong thiết kế là thiết kế mạch điện tử. Đây là công việc khá phức tạp với việc làm thế nào để tích hợp tất cả hàng trăm chi tiết, linh kiện như vi xử lý, điện trở, tụ điện, IC... lên một bảng mạch, bố trí các chi tiết đó ở đâu cho hợp lý và tối ưu cũng như phù hợp với thiết kế kiểu dáng.

Ông Thắng cho biết Bkav lựa chọn nhà cung cấp linh kiện là các nhà cung cấp linh kiện, gia công cho Apple, Samsung... như Panasonic, Texas Instruments, STMicroelectronics, Silicon Labs... để "khỏi phải suy nghĩ về chất lượng linh kiện và hơn cả, họ có đủ năng lực làm theo yêu cầu đặt hàng". Có hơn 100 nhà cung cấp linh kiện cho Bkav SmartHome trên toàn thế giới. Để so sánh, Samsung hiện có 144 nhà cung cấp, Apple có khoảng 200 nhà cung cấp linh kiện, gia công, lắp ráp các sản phẩm của hãng.

Sau khi hoàn thiện thiết kế mạch điện tử, bản thiết kế được Công ty chuyển cho đối tác thuê gia công tại Singapore in thử nghiệm, sau đó tiếp tục hoàn thiện chỉnh sửa đến khi đạt yêu cầu mới đặt hàng đối tác sản xuất hàng loạt. Đây cũng là mô hình gia công phổ biến mà các hãng công nghệ lớn đang thực hiện, như Apple, HTC... hầu hết gia công mạch in và lắp ráp ở Trung Quốc; còn Samsung đang dần chuyển sản xuất từ Trung Quốc sang Việt Nam.

Ông Thắng tiết lộ, do yêu cầu đảm bảo kết nối của các linh kiện ổn định, bền trong điều kiện độ ẩm môi trường cao, các tiếp điểm mạch SmartHome được mạ vàng. Việc mạ vàng thường chỉ áp dụng với sản phẩm điện tử cao cấp và đội chi phí lên gấp 3 lần so với mạ thiếc thông thường.

Nhà máy thí nghiệm khuôn mẫu - cỗ máy ngốn tiền

Khi các công đoạn thiết kế hoàn thành, các bản thiết kế sẽ được chuyển cho nhà máy thí nghiệm khuôn mẫu SmartHome để chế tạo phiên bản thử nghiệm (prototype) và kiểm thử. Trong giai đoạn này, các kỹ sư Bkav SmartHome tiến hành chế tạo khuôn mẫu, thử nghiệm vật liệu, độ bền, nhiệt độ, hiệu năng, độ nhạy cảm ứng, nhiễu...

Nhà máy thí nghiệm khuôn mẫu SmartHome đặt cách trụ sở chính của Bkav khoảng 1km, với hơn 50 kỹ sư, nhân viên. Ở Bkav, nơi đây được gọi đùa là máy ngốn tiền bởi các thiết bị mẫu với vật liệu đắt tiền cứ làm ra, thử nghiệm, rồi quẳng đi và làm lại. Để hoàn thiện quy trình chế tạo, mỗi một thiết bị cho SmartHome phải qua đến hàng trăm mẫu thử nghiệm, hàng nghìn lần làm xong rồi làm lại. Ông Vũ Thanh Thắng cho biết, từ khoảng chục năm nay, mỗi năm Bkav chi cho SmartHome khoảng 1 triệu USD.

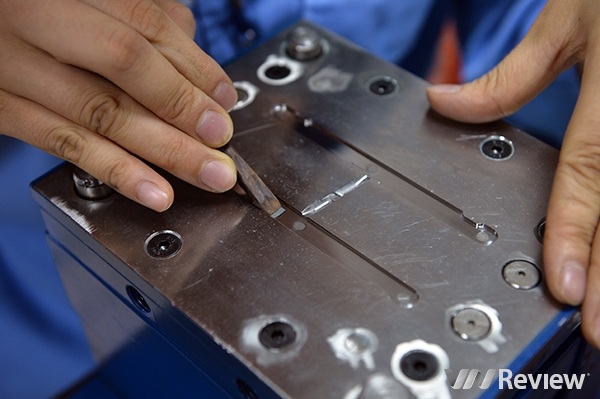

SmartHome đã đầu tư hàng triệu USD để mua các loại máy CNC về sản xuất khuôn mẫu theo thiết kế. Ngoài chế tạo khuôn mẫu, máy phay CNC còn được sử dụng để trực tiếp chế tạo sản phẩm. Với độ chính xác cao, đến 0,01mm, máy CNC đáp ứng được yêu cầu khắt khe nhất như phay vỏ nhôm nguyên khối từ phôi, thậm chí có những đường phay mỏng dưới 0,5mm.

Khuôn mẫu phải có độ bóng và chính xác cao cho nên sau khi được phay bằng máy CNC vẫn cần phải sử dụng nhân công lắp ráp, đánh bóng khuôn mẫu tỉ mỉ bằng tay với những dụng cụ chuyên dụng tinh xảo. Ông Thắng cho biết công nhân "đánh bóng" thậm chí sử dụng tới hàng chục mã giấy ráp với các mức độ nhám khác nhau, có loại độ nhám siêu mịn tới P2000, P3000. Khuôn mẫu càng bóng và mịn, sản phẩm sau khi đúc sẽ càng mịn đẹp, tinh xảo.

Công đoạn tiếp theo là sản xuất vỏ cơ khí: bao gồm công đoạn ép vỏ nhựa, đột dập các chi tiết kim loại bằng các loại khuôn mẫu do SmartHome sản xuất. Ở khâu này, SmartHome thực hiện hàng trăm cuộc thử nghiệm vật liệu để tìm ra vật liệu phù hợp nhất. Ngoài ra, SmartHome còn sử dụng mạng lưới đối tác phụ trợ để thực hiện các công đoạn hoàn thiện sản phẩm như xử lý bề mặt để sản phẩm có được độ bóng đẹp và cao cấp.

Các sản phẩm SmartHome đều được lắp ráp và kiểm tra đảm bảo chất lượng lần cuối tại nhà máy của SmartHome tại Việt Nam (ảnh trên). Tại khu vực lắp ráp, tất cả nhân viên phải sử dụng găng tay, đeo vòng tĩnh điện, nền nhà phủ lớp chống tĩnh điện để đảm bảo an toàn cho mạch điện và bảo vệ những người hoạt động trong vùng có điện. Các nhân viên đặt mạch, lắp ráp linh kiện, nạp phần mềm firmware vào mạch sau đó đặt mạch vào trong phần cơ khí, vỏ hộp và kiểm tra.

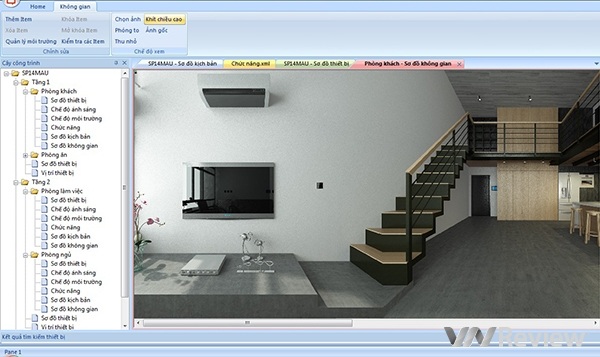

Cấu hình hệ thống

Công đoạn cuối cùng là cấu hình hệ thống. Do mỗi khách hàng có điều kiện và yêu cầu rất khác nhau về không gian nhà, kịch bản ngữ cảnh, thiết bị kết nối nên Bkav đã phát triển hệ điều hành nhà thông minh SmartHome OS. Dựa trên nền tảng này, các kỹ thuật viên chỉ cần cấu hình hệ thống là làm được một hệ thống nhà thông minh đầy đủ.

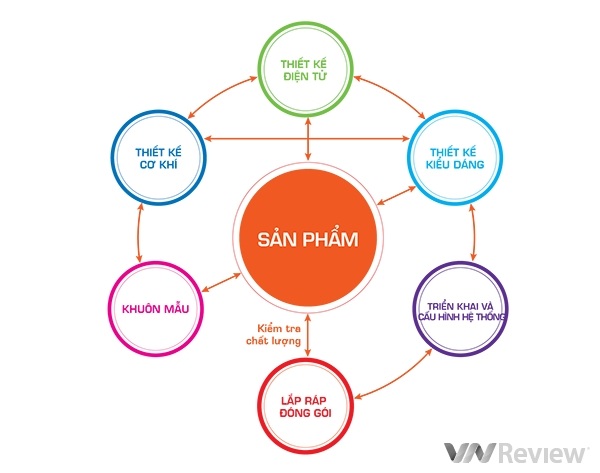

Để có một hệ thống nhà thông minh SmartHome hoàn chỉnh, ngoài phát triển phần mềm SmartHome OS, Bkav làm chủ tất cả các khâu sản xuất quan trọng nhất, đó là thiết kế: thiết kế kiểu dáng, điện tử, cơ khí, sản xuất khuôn mẫu...

Kết luận

Trong thời gian viết bài này, tôi có cơ hội tham dự hội thảo của các chuyên gia kinh tế hàng đầu Việt Nam bàn về việc Việt Nam tham gia ở khâu nào trong chuỗi giá trị toàn cầu – là sự phân công lao động quốc tế với việc các doanh nghiệp ở nhiều nước cùng tham gia vào các công đoạn khác nhau từ thiết kế, sản xuất, tiếp thị đến phân phối và hỗ trợ người tiêu dùng. Câu trả lời vẫn cũ như cách đây hơn chục năm cho ngành công nghiệp nói chung và ngành điện tử nói riêng là đóng góp nhân công giá rẻ. Còn nâng giá trị gia tăng bằng công nghệ (nghiên cứu, thiết kế, triển khai) được cho là rất khó bởi các tập đoàn lớn toàn cầu đã chi phối hết rồi.

Do đó, khi đi thực tế tìm hiểu quá trình sản xuất SmartHome tôi đã thực sự bất ngờ vì trong bối cảnh chung Việt Nam chỉ giành được phần rất nhỏ trong chuỗi giá trị thì ngược lại, ở Bkav SmartHome, giá trị gia tăng từ Việt Nam chiếm phần lớn thông qua thiết kế, nghiên cứu và phát triển. Phần còn lại là đóng góp từ các hãng cung cấp lớn trên thế giới. Nói cách khác, giá trị gia tăng lớn nhất của SmartHome, cũng như nhiều sản phẩm điện tử chính hãng của Samsung, Sony, Apple... không phải ở các linh kiện, bộ linh kiện như quan niệm phải "sản xuất nổi cái ốc vít" mà là ở ý tưởng và thiết kế tạo ra sản phẩm.

Tất nhiên, để làm được điều đó không phải đơn giản. Nó đòi hỏi cam kết đầu tư lâu dài, tốn kém và nếu không có tâm huyết và sự tự tin thì chắc chắn không thể thực hiện được.

Theo VnReview