Tham quan nhà máy 5 tỷ USD sản xuất Galaxy S8, S8+ tại Việt Nam

(Dân trí) - Sau khi Samsung ra mắt bộ đôi điện thoại Galaxy S8, S8+ tại Việt Nam, giới truyền thông trong nước đã được dịp tham quan dây chuyền sản xuất dòng sản phẩm này tại nhà máy sản xuất điện thoại của Samsung tại Thái Nguyên (SEVT).

Galaxy S8, S8+ là bộ đôi điện thoại được cho là “làm lại” để thể hiện vị thế của Samsung sau sự cố Galaxy Note7 hồi năm ngoái. Niềm tin của Samsung dường như đang dành trọn cho dòng điện thoại mới nhất của mình mà hãng này gọi là tên Giấc mơ (Dream) trong nội bộ công ty, theo như lời tâm sự với báo giới Việt Nam của ông Kim Cheol Gi, Tổng Giám đốc Samsung Vina, ngay sau sự kiện ra mắt tại New York vào cuối tháng 3 vừa qua. Ông nói: “Chúng tôi đã dành toàn bộ nguồn lực cho Galaxy S8 với niềm tin sản phẩm này sẽ thành công đúng như giấc mơ của chúng tôi”.

Trong chuyến tham quan nhà máy SEVT ở Thái Nguyên, Samsung đã giới thiệu với báo giới trong nước một vài dây chuyền sản xuất chủ chốt trong toàn bộ quy trình sản xuất dòng điện thoại quan trọng nhất trong năm của mình. Một sự thay đổi đáng chú ý trong dây chuyền của Samsung kể từ sau khi sự cố của Galaxy Note7 đó là quá trình lưu lại máy trên dây chuyền (aging) được kéo dài thêm 72 tiếng. Nếu như trước đây sau khi dán băng keo các mặt cho điện thoại và tắt mắt rồi để 2 tiếng aging trên dây chuyền sau đó mở máy để chạy nhằm kiểm tra có lỗi hay bất kỳ sự cố nào có thể xảy ra thì đối với Galaxy S8, S8+, hãng này nâng quá trình aging thêm 72 tiếng đối với tất cả sản phẩm trước khi đóng gói xuất xưởng.

Do đó, Samsung khẳng định việc phát hiện lỗi sẽ đảm bảo độ chính xác hơn. Sau 72 tiếng aging thêm này, những sản phẩm gặp lỗi sẽ được chuyển trả lại dây chuyền sản xuất để kiểm tra lại từng bước. Những sản phẩm hoàn thiện sẽ được đóng gói. Tại giai đoạn này, Samsung sẽ chuyển toàn bộ sản phẩm Galaxy S8, S8+ để qua bước kiểm tra an toàn trong phòng Reliability test Lab. Trước đây, hãng này chỉ chọn ngẫu nhiên sản phẩm để thực hiện công đoạn này.

Trong phòng kiểm tra này, Samsung thử mức độ chịu lực cho điện thoại bằng cách thả rơi từ trên cao xuống, thử độ nhạy trên màn hình cảm ứng. Đại diện Samsung cho biết, kể từ khi smartphone được bổ sung thêm tính năng chống nước thì hãng này cũng tăng thêm bước kiểm tra khả năng chịu đựng các chất hoá học có thể tiếp xúc. Ngoài ra, Samsung cũng mở thêm phòng riêng để kiểm tra mức độ kháng nước của điện thoại, theo từng tiêu chuẩn IP. Đối với Galaxy S8, Samsung thực hiện đo kiểm khả năng kháng nước IP68 cho sản phẩm của mình bằng cách phun nước liên tục 4 hướng lên điện thoại trong 30 phút và sau đó ngâm trong mực nước sâu 1m trong 1 tiếng.

Trong chuyến tham quan, Samsung cũng giới thiệu với báo giới dây chuyền CNC hiện đại của mình. Samsung cho hay đây là dây chuyền được hãng đầu tư kể từ sau khi chuyển sang chiến lược sản xuất điện thoại thiết kế kim loại thay vì thiết kế vỏ nhựa như trước đây, bắt đầu từ dòng Galaxy S6. Toàn bộ quy trình của dây chuyền CNC phải trải qua 23 công đoạn để tạo ra được một phần khung kim loại của điện thoại. Để hoàn thành mỗi khung điện thoại phải trải qua từ 7-10 ngày trong dây chuyền CNC hoàn toàn tự động bằng máy cùng với những chú robot do chính Samsung chế tạo, không có sự xuất hiện của bàn tay con người trong công đoạn này.

Số vốn nhà sản xuất này đã đầu tư cho toàn bộ dây chuyền CNC là 3 tỷ USD, nâng tổng số vốn đầu tư của Samsung tại Thái Nguyên là 5 tỷ USD. Samsung cho biết dây chuyền CNC tại Thái Nguyên hiện tại đang là dây chuyền hiện đại và cao cấp nhất của Samsung trên thế giới.

Nói về quá trình tự động hoá trên toàn bộ dây chuyền sản xuất smartphone của mình, Samsung cho biết hầu hết quy trình tại nhà máy của hãng đều do máy móc và robot thực hiện. Con người chỉ thực hiện ở những công đoạn đòi hỏi sự tỉ mỉ mà máy móc không thể thực hiện được. Tuy vậy, số nhân viên tại 2 nhà máy SEV (Bắc Ninh) và SEVT (Thái Nguyên) vẫn lên tới hơn 100.000 người.

Trạm y tế dành cho toàn bộ nhân viên nhà máy.

Với cường độ làm việc và lượng nhân lực ngày càng tăng, để đảm bảo sức khoẻ cho toàn bộ nhân viên, Samsung cho biết, đầu năm nay, nhà máy SEVT đã trang bị thêm một trạm y tế tiêu chuẩn quốc tế rộng tới 750m2, gồm 64 giường nghỉ, 3 phòng khám chung, 1 phòng khám sản, 3 phòng tư vấn sức khỏe, phòng thủ thuật, cấp cứu, khử trùng thiết bị, phòng cách li. Đội ngũ bác sỹ, y tá gồm 40 người.

Ngoài ra, tại hệ thống ký túc xá dành cho nhân viên. Samsung cho hay đang cải tạo lại và bổ sung thêm nhiều hạng mục, trong đó có điều hoà cho toàn bộ nhân viên sử dụng.

Theo thông tin từ Samsung, hiện tại các sản phẩm sản xuất tại SEV và SET được xuất khẩu tới 78 quốc gia và vùng lành thổ trên thế giới, trong đó tập trung lớn nhất là tại các thị trường: Nga, Mỹ, châu Âu, và Đông Nam Á...

Về doanh thu xuất khẩu, trong năm 2016, cả 2 nhà máy SEV và SEVT đạt 36,2 tỷ USD, tăng từ 32,7 tỷ năm 2015. Trong đó, 2 nhà máy của Samsung tại Việt Nam đóng góp 20,6% doanh thu xuất khẩu của Việt Nam trong năm 2016. Riêng đối với dây chuyền sản xuất Galaxy S8, S8+, 2 nhà máy SEV và SEVT chiếm tới 40% sản lượng bộ đôi này trên toàn thế giới.

Một số hình ảnh bên trong nhà máy sản xuất Galaxy S8 tại Việt Nam:

Galaxy S8, S8 là 2 dòng sản phẩm chủ lực tại nhà máy SEVT. Samsung bắt đầu sản xuất bộ đôi điện thoại này từ cuối tháng 2/2017, tức 1 tháng trước khi sản phẩm này được ra mắt. Trong hình là công đoạn kiểm chứng khả năng chịu tác động xung điện từ môi trường đặc biệt (xung từ hệ thống khác, từ môi trường tự nhiên như sét đánh...)

Để nâng cao tính an toàn, Samsung tăng thêm thời gian aging cho sản phẩm này thêm 72 tiếng thay vì 2 tiếng như trước đây.

Công nhân sẽ thực hiện các công đoạn kiểm tra sản phẩm trước khi đóng gói sản phẩm.

Từng bước kiểm tra sản phẩm trên máy móc.

Quy trình test màn hình của Galaxy S8.

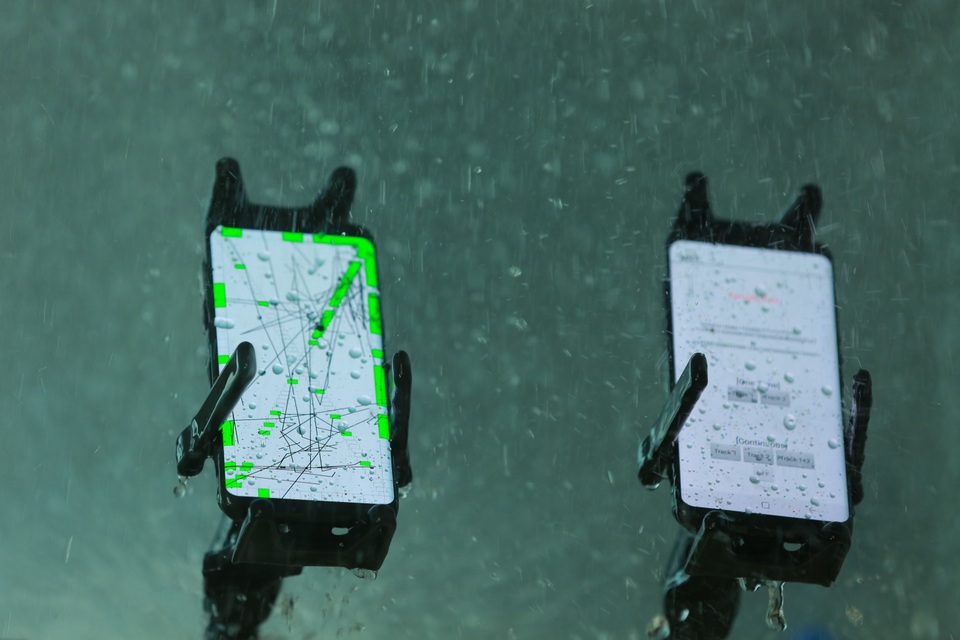

Kiểm tra độ kháng nước tiêu chuẩn IP68.

Quá trình phun nước trực tiếp lên 4 hướng của Galaxy S8 kéo dài trong 30 phút.

Một dây chuyền CNC được đầu tư 3 tỷ USD.

Khôi Linh